传感器原理与应用,这道题怎么做?

一、认识两线制传感器

工业上普遍需要测量各类非电物理量,例如温度、压力、速度、角度等,都需要转换成模拟量电信号才能传输到几百米外的控制室或显示设备上。这种将物理量转换成电信号的设备称为变送器。工业上最广泛采用的是用4~20mA电流来传输模拟量。

采用电流信号的原因是不容易受干扰。并且电流源内阻无穷大,导线电阻串联在回路中不影响精度,在普通双绞线上可以传输数百米。上限取20mA是因为防爆的要求:20mA的电流通断引起的火花能量不足以引燃瓦斯。下限没有取0mA的原因是为了能检测断线:正常工作时不会低于4mA,当传输线因故障断路,环路电流降为0。常取2mA作为断线报警值。

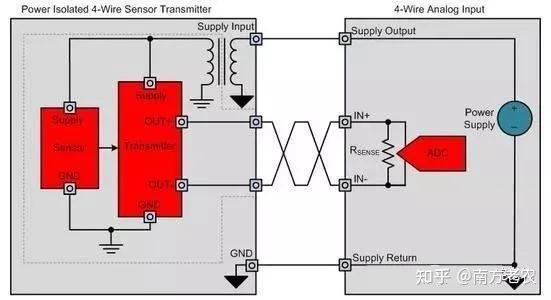

电流型变送器将物理量转换成4~20mA电流输出,必然要有外电源为其供电。最典型的是变送器需要两根电源线,加上两根电流输出线,总共要接4根线,称之为四线制变送器。当然,电流输出可以与电源公用一根线(公用VCC或者GND),可节省一根线,称之为三线制变送器。

其实大家可能注意到, 4-20mA电流本身就可以为变送器供电,如图1C所示。变送器在电路中相当于一个特殊的负载,特殊之处在于变送器的耗电电流在4~20mA之间根据传感器输出而变化。显示仪表只需要串在电路中即可。这种变送器只需外接2根线,因而被称为两线制变送器。工业电流环标准下限为4mA,因此只要在量程范围内,变送器至少有4mA供电。这使得两线制传感器的设计成为可能。

在工业应用中,测量点一般在现场,而显示设备或者控制设备一般都在控制室或控制柜上。两者之间距离可能数十至数百米。按一百米距离计算,省去2根导线意味着成本降低近百元!因此在应用中两线制传感器必然是首选。

二、两线制变送器的结构与原理

两线制变送器的原理是利用了4~20mA信号为自身提供电能。如果变送器自身耗电大于4mA,那么将不可能输出下限4mA值。因此一般要求两线制变送器自身耗电(包括传感器在内的全部电路)不大于3.5mA。这是两线制变送器的设计根本原则之一。

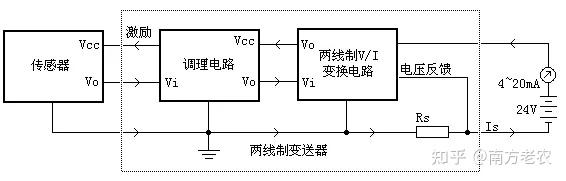

从整体结构上来看,两线制变送器由三大部分组成:传感器、调理电路、两线制V/I变换器构成。传感器将温度、压力等物理量转化为电参量,调理电路将传感器输出的微弱或非线性的电信号进行放大、调理、转化为线性的电压输出。两线制V/I变换电路根据信号调理电路的输出控制总体耗电电流;同时从环路上获得电压并稳压,供调理电路和传感器使用。

除了V/I变换电路之外,电路中每个部分都有其自身的耗电电流,两线制变送器的核心设计思想是将所有的电流都包括在V/I变换的反馈环路内。如图,采样电阻Rs串联在电路的低端,所有的电流都将通过Rs流回到电源负极。从Rs上取到的反馈信号,包含了所有电路的耗电。

在两线制变送器中,所有的电路总功耗不能大于3.5mA,因此电路的低功耗成为主要的设计难点。下面将逐一分析各个部分电路的原理与设计要点。

三、两线制V/I变换器

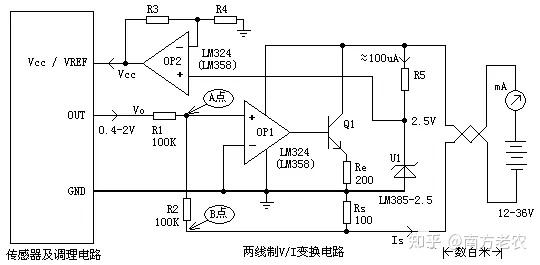

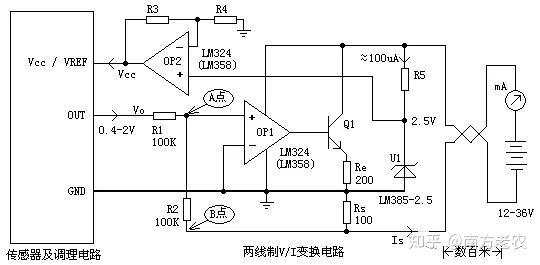

V/I 变换器是一种可以用电压信号控制输出电流的电路。两线制V/I变换器与一般V/I变换电路不同点在:电压信号不是直接控制输出电流,而是控制整个电路自身耗电电流。同时,还要从电流环路上提取稳定的电压为调理电路和传感器供电。附图是两线制V/I变换电路的基本原理图:

图中OP1、Q1、R1、R2、Rs构成了V/I变换器。分析负反馈过程:若A点因为某种原因高于0V,则运放OP1输出升高,Re两端电压升高,通过Re的电流变大。相当于整体耗电变大,通过采样电阻Rs的电流也变大,B点电压变低(负更多)。结果是通过R2将A点电压拉下来。反之,若A点因某种原因低于0V,也会被负反馈抬高回0V。总之,负反馈的结果是运放OP1虚短,A点电压=0V。下面分析Vo对总耗电的控制原理:

假设调理电路输出电压为Vo,则流过R1的电流

I1=Vo/R1

运放输入端不可能吸收电流,则I1全部流过R2,那么B点电压

VB= -I1*R2 = -Vo*R2/R1

取R1=R2时,有VB=-Vo

电源负和整个变送器电路之间只有Rs、R2两个电阻,因此所有的电流都流过Rs和R2。R2上端是虚地(0V),Rs上端是GND。因此R2、Rs两端电压完全一样,都等于VB 。相当于Rs与 R2并联作为电流采样电阻。因此电路总电流:

Is=Vo/(Rs//R2)

如果取R2>>Rs,Is=Vo/Rs

因此,图3中取Rs=100欧,当调理电路输出0.4~2V的时候,总耗电电流4~20mA.

若不能满足R2>>Rs也没关系,Rs与 R2并联(Rs//R2)是个固定值,Is与Vo仍然是线性关系,误差比例系数在校准时可以消除。

除了电路正确以外,该电路正常工作还需要2个条件:

首先要自身耗电尽量小,省下的电流还要供给调理电路以及变送器。其次要求运放能够单电源工作,即在没有负电源情况下,输入端仍能够接受0V输入,并能正常工作。

LM358/324是最常见也是价格最低的单电源运放,耗电400uA/每运放,基本可以接受。单电源供电时,输入端从-0.3V~Vcc-1.5V范围内都能正常工作。如果换成OP07等精密放大器,因为输入不允许低至0V,在该电路中反而无法工作。

R5和U1构成基准源,产生2.5V稳定的基准电压。LM385是低成本的微功耗基准,20uA以上即可工作,手册上给出的曲线在100uA附近最平坦,所以通过R5控制电流100uA左右。OP2构成一个同向放大器,将基准放大,向调理电路及传感器供电。因为宽输入电压、低功耗的稳压器稀少,成本高;将基准放大作为稳压电源是一个廉价的方案。

该部分电路也可以选择现成的集成电路。比如XTR115/116/105等,精度和稳定性比自制的好,自身功耗也更低(意味着能留更多电流给调理电路,调理部分更容易设计)。但成本比上述方案高10倍以上。

四、两线制压力变送器设计

压力桥、称重传感器输出信号微弱,都属于mV级信号。这一类小信号一般都要求用差动放大器对其进行第一级放大。一般选用低失调的差动放大器。另外在两线制应用中,低功耗也是必需的。AD623是常用的低功耗精密差动放大器,常用在差分输出前级的放大。AD623失调最大200uV,温飘1uV/度,在一般压力变送应用保证了精度足够。

R0将0.4V叠加在AD623的REF脚(5脚)上,在压力=0情况下通过调整R0使输出4mA,再调整RG输出20.00mA,完成校准。

电路设计时需注意,压力桥传感器相当于一个千欧级的电阻,耗电一般比较大。适当降低压力桥的激励电压可以减小耗电电流。但是输出幅度也随之下降,需要提高AD623的增益。图6给出的传感器采用恒压供电,实际应用中大部分半导体压力传感器需要恒流供电才能获得较好的温度特性,可以用一个运放构成恒流源为其提供激励。

五、稳定性和安全性的考虑

工业环境下环境恶劣且对可靠性要求高,因此两线制变送器的设计上需要考虑一定的保护和增强稳定性措施。

1、电源保护

电源接反、超压、浪涌是工业上常见的电源问题。电源接反是设备安装接线时最容易发生的错误,输入口串一只二极管即可防止接反电源时损坏电路。如果输入端加一个全桥整流器,那么即使电源接反仍能正常工作。

为防止雷击、静电放电、浪涌等能量损坏变送器,变送器入口处可以加装一只TVS管来吸收瞬间过压的能量。一般TVS电压值取比运放极限电压略低,才能起到保护作用。如果可能遭受雷击,TVS可能吸收容量不够,压敏电阻也是必需的,但是压敏电阻本身漏电会带来一定误差。

2、过流保护

设备运行过程中可能有传感器断线、短路等错误情况发生。或者输入量本身很有可能超量程,变送器必须保证任何情况下输出不会无限制上升,否则有可能损坏变送器本身、电源、或者远方显示仪表。

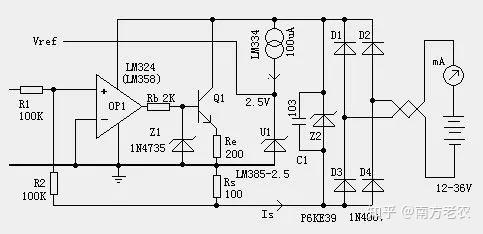

图中Rb和Z1构成了过流保护电路。无论什么原因导致OP1输出大于6.2V(1N4735是6.2V稳压管),都会被Z1钳位,Q1的基极不可能高于6.2V。因此Re上电压不可能高于6.2-0.6=5.6V,因此总电流不会大于Ue/Re = 5.6V/200=28mA。

3、宽电压适应能力

一般两线制变送器都能适应大范围的电压变化而不影响精度。这样可以适用各类电源,同时能够适应大的负载电阻。对电源最敏感的部分是基准源,同时基准源也是决定精度的主要元件。3楼图中基准通过R5限流,当电源电压变化时,R5上电流也随之改变,对基准稳定性影响很大。附图中利用恒流源LM334为基准供电,电压大范围变化时,电流基本不变,保证了基准的稳定性。

4、退耦电容

一般的电路设计中,每个集成电路的电源端都会有退耦电容。在两线制变送器上电时,这些电容的充电会在瞬间导致大电流,有可能会损坏远方仪表。因此每个退耦电容一般不超过10nF,总退耦电容不宜超过50nF。入口处一个10nF电容是必需的,保证长线感性负载下,电路不震荡。

5、两线制V/I变换器(配图)

新公网安备 65010402001845号

新公网安备 65010402001845号